-

-

INNOVATIVE CASTINGTECHNOLOGY

INNOVATIVE CASTINGTECHNOLOGY -

-

-

-

Un Approccio “Full Scope”

Fonderia Boccacci Group è composta dalla fonderia di getti in ghisa e dall' officina di lavorazione meccanica.

Le fusioni in ghisa che produciamo, sono il frutto della nostra Ricerca & Sviluppo, che ci permette di eseguire progetti su misura, creati in partnership con i nostri Clienti per soddisfare al meglio le loro esigenze.

La nostra azienda da molti anni ha sviluppato nuovi materiali e sistemi di produzione che ci hanno permesso di trasformare i materiali comunemente impiegati, modificando i sistemi di costruzione e assemblaggio, garantendo migliori prestazioni e consentendo efficienze nelle linee di assemblaggio e produzione del Cliente.I nostri sistemi di Qualità e Produzione garantiscono la ripetibilità per tutto il range della nostra produzione, dal pezzo unico al pezzo in serie, per tutto il ciclo delle attività, consistenti in: Progettazione, Creazione Modelli e Casse Anima, Creazione Fusioni, Lavorazioni, Verniciatura ed Assemblaggio completo della Distina Materiali.

Avanzato

Automatico

Assemblaggio

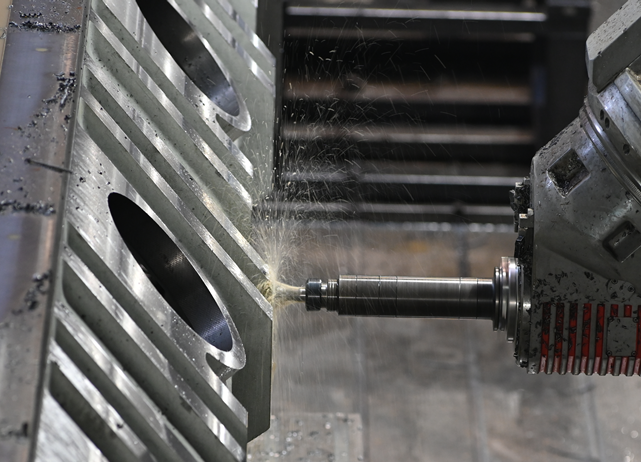

Dopo la lavorazione eseguiamo controlli dimensionali sui pezzi e, quando richiesto, procediamo con la verniciatura e assembliamo il pezzo con la Distinta Materiali che il nostro Cliente richiede.

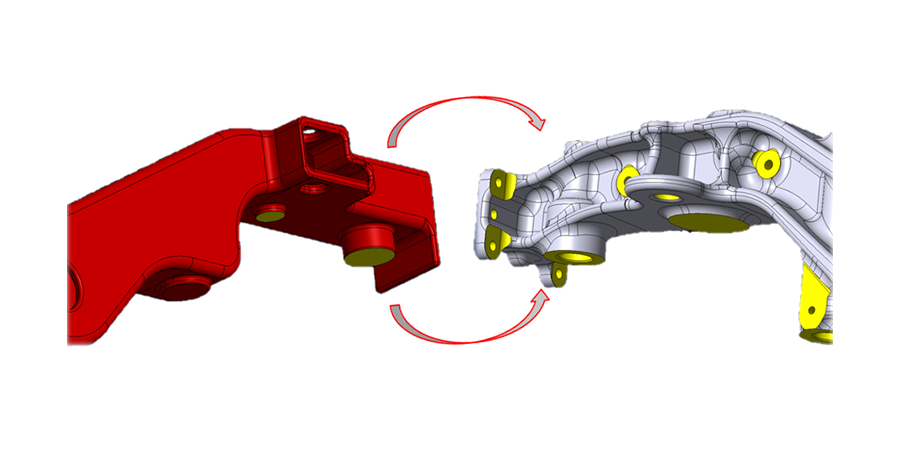

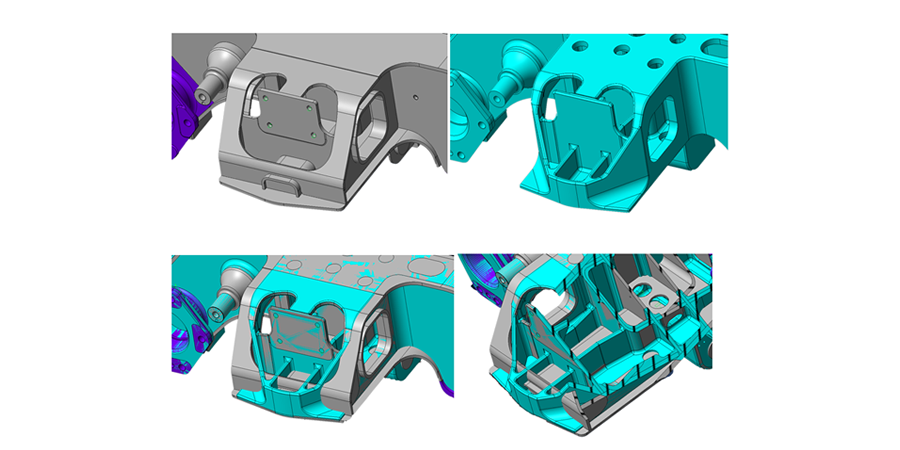

Co-design Avanzato

Co-design Avanzato & Sviluppo

Offriamo un servizio su misura per accompagnare il cliente step by step nella progettazione del prodotto sia di nuova creazione,

che in trasformazione,suggerendo al cliente la soluzione tecnica più vantaggiosa ed avanzata a garanzia di costi, ripetitività e

qualità per fusioni e lavorazioni meccaniche.

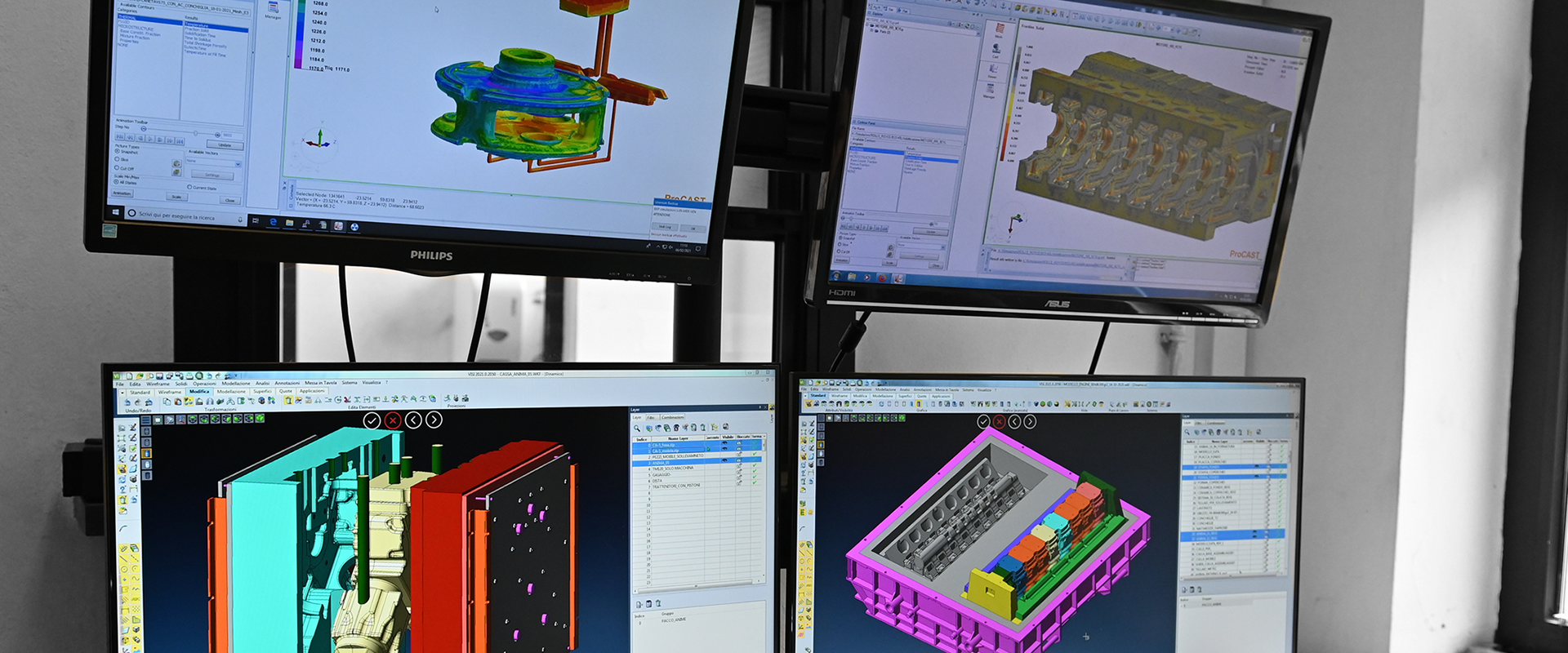

Il nostro ufficio tecnico è composto da quattro postazioni di disegno e progettazione con accesso a tutti i tipi di formati 2D e 3D

oltre a due postazioni per la simulazione di colata.

Consulting

La progettazione è eseguita in co-design con i nostri principali clienti allo scopo di ottenere il miglior risultato economico e di realizzazione,

anche con la trasformazione del materiale da acciaio composto a fusione in ghisa seguito poi con lo sviluppo delle fasi di lavorazione meccanica.

Inoltre, realizziamo durante la progettazione le geometrie necessarie per assicurare i controlli non distruttivi.

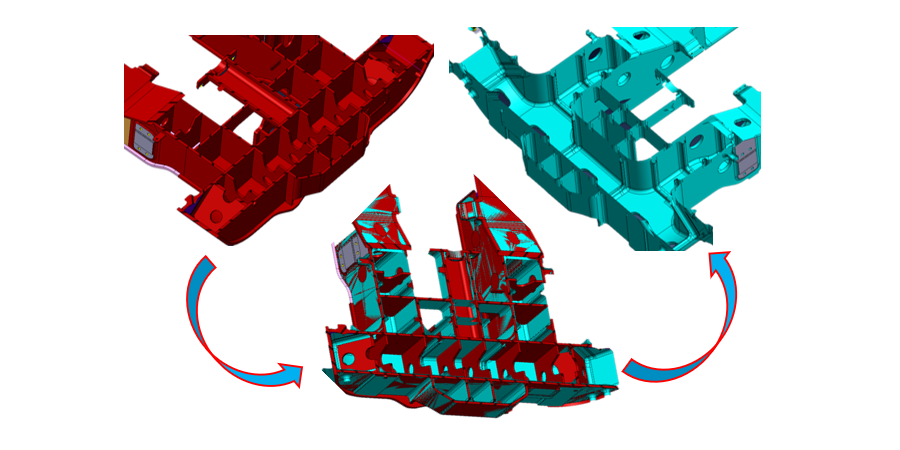

Gestiamo e realizziamo la progettazione del modello rispettando le geometrie, le interferenze ele tolleranze richieste minime

derivanti dalle analisi FEM.

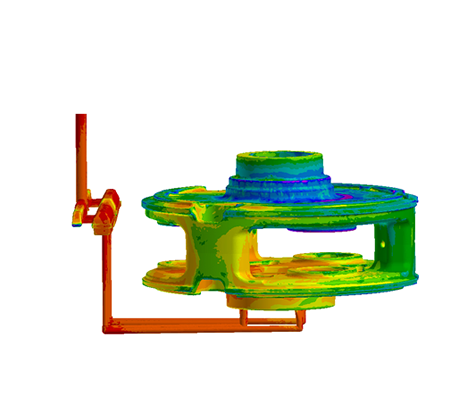

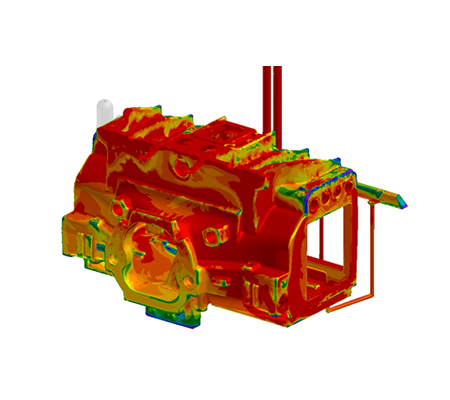

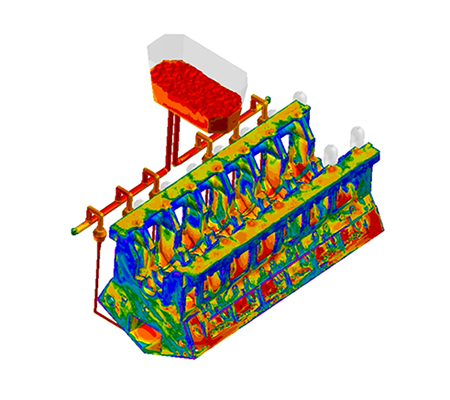

Avanzata

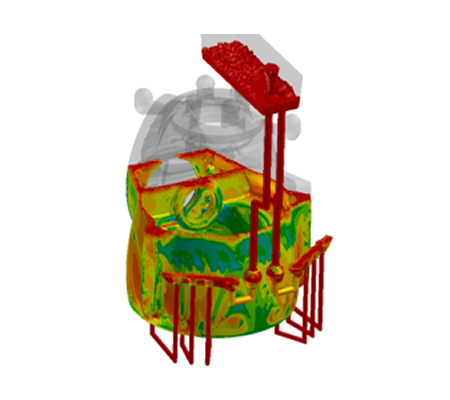

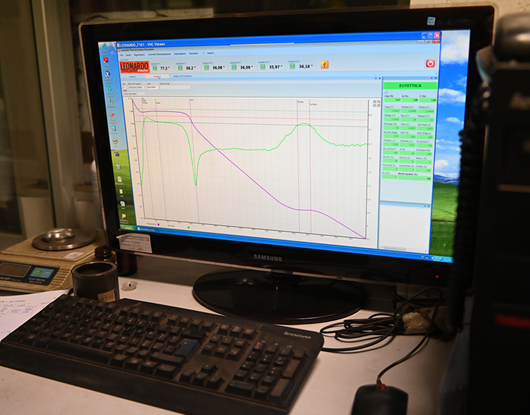

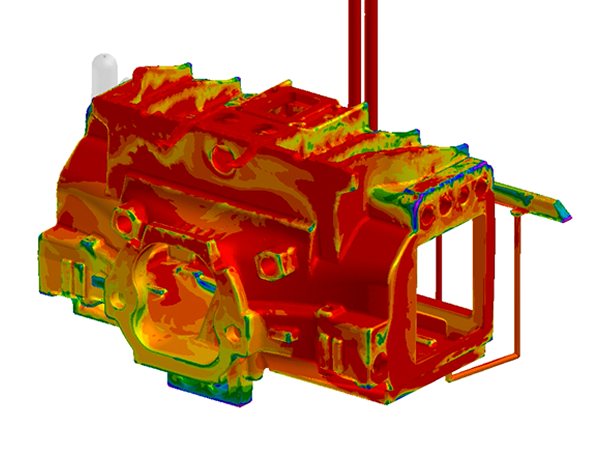

Per garantire un servizio completo di analisi pre e post colata, disponiamo di due postazioni per simulazioni con cluster a 64 core, per una serie completa di analisi: La simulazione di raffreddamento ci consente la possibilità predirre il possibile affiorameto di difetti, minimizzarli e prevenirli attraverso un processo iterativo.

Le simulazioni di riempimento dello stampo ci consentono di modellare e dimensionare con precisione il nostro sistema di colata ed evitare anomalie durante il processo di riempimento.

Eseguiamo inoltre simulazioni di velocità di riempimento, micro-struttura, difettologia e molto altro.

Creazione Modelli

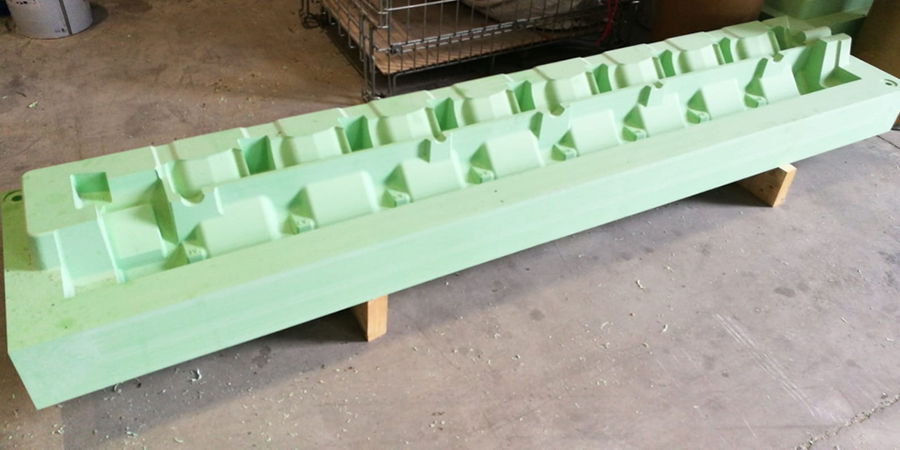

Una volta che il modello 3D finale è stato convalidato dal Cliente, viene utilizzato per creare il modello e le relative Casse d’Anima.

La nostra rete di partner modellisti è dotata di tecnologia all’avanguardia come macchine a 5 assi in grado di garantire la massima precisione e

la perfetta replicabilità di un unico modello.

I nostri modelli sono realizzati in legno multistrato, resina o alluminio e sono incastonati in piastre di

stampaggio che ci permettono di introdurre il modello nel nostro impianto automatico.

Abbiamo una modelleria interna per modifiche, cambio di modello combinato e manutenzione.

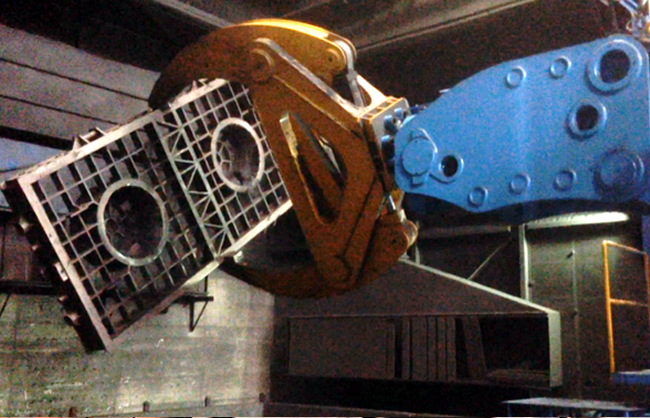

IMPIANTO AUTOMATICO

Impianto Automatico

Il nostro impianto automatico unico al mondo consente di produrre fusioni da piccole dimensioni fino ad un imgombro pari a 7x2,5m per

una altezza di 3m (1,5+1,5).

La struttura in linea dell’impanto garantisce la ripetibilità al 100% della produzione, in piena sicurezza per gli

operatori.

L’impianto è integrato con i magazzini modelli, casse anima e staffe di formatura. Grazie ai nostri magazzini automatici verticali, tutte le

attrezzature sono in linea e vanno automaticamente in produzione secondo il programma.

per Modelli , Casse d’Anima e Staffe

Per garantire le migliori condizioni di conservazione per i modelli e casse d’anima dei nostri Clienti, ci siamo dotati di magazzini verticali automatici per

i modelli e per le casse d’anima, con speciali dotazioni di sicurezza.

Abbiamo inoltre un magazzino verticale automatico di impilazione staffe.

Questi magazzini dinamici sono in linea e sono in grado di fornire le attrezzature alla produzione autonomamente secondo il programma.

Parte del ciclo reazioni chimiche e raffreddamenti avviene fuori linea nei magazzini.

Magazzino Automatico Modelli

Magazzino Automatico Casse d’Anima

Magazzino Automatico Staffe

Interna al 100%

Anime a mano di grandi dimesioni

Nell' impianto semi-automatico tutta la movimentazione è motorizzata, con tre mescolatori che possono usare simultaneamente sabbie diverse in funzione delle necessità e asciugatura con forni ad aria calda. Il reparto anime comunica e opera con il magazzino verticale dinamicamente mantenendo le anime in magazzino durante la reazione chimica ed approntandole al momento della chiamata in produzione.

Anime Sparate

Impianto automatico di formatura e movimentazione motorizzata con tre tipi di sabbia e diversi addittivi in funzione della necessità del prodotto. Disponiamo di tre spara anime 60lt, 120lt, 160lt con estrazione cassa anima sia orizzontale che verticale. Il reparto anime comunica e opera con il magazzino verticale in totale autonomia sia per il carico delle casse d’anime sia per lo stoccaggio delle anime prodotte.

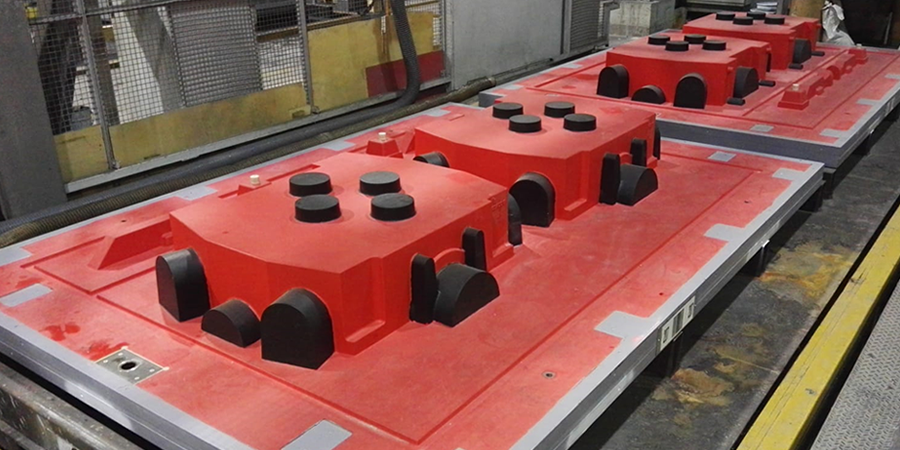

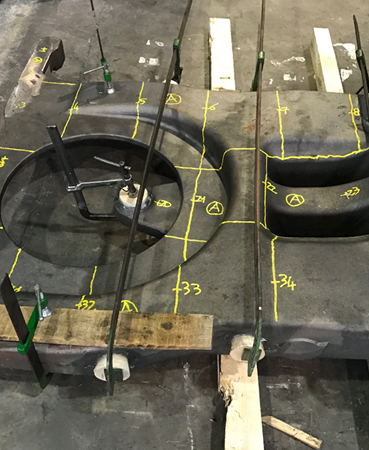

Formature e assemblaggi anime

L'Impianto automatico di formatura è composto da due postazioni per la preparazione del sistema di colata. Tutte le istruzioni di lavoro sono digitalizzate

ed accessibili in tempo reale al momento della preparazione. Dopo il riempimento della staffa, la sabbia viene compattata automaticamente.

La reazione chimica avviene su 4 livelli prima di arrivare alla stazione di strippaggio che avviene tramite manipolatore automatico.

Il manipolatore consente l'operazione di mould lifting senza sollecitazioni al modello, consentendone una vita più lunga senza manutenzioni straordinarie e

garantendo ripetitività alle forme anche dopo migliaia di formature.

Le verniciatura avviene attraverso piattaforma mobile che ci consente di raggiungere tutte le zone della forma in maniera omogenea.

Tutte le forme vengono poi asciugate prima di raggiungere il magazzino automatico sotterraneo in attesa del call-off in una delle 9 baie di assemblaggio.

Dopo l'assemblaggio delle anime la chiusura delle staffe viene fatta con un manipolatore su piattaforma flottante per garantire un allineamento ottimale.

Impianto Assemblaggio Anime

Impianto Verniciatura

Fusorio

Colata Statica

Durante la colata, apposite piattaforme sopraelevate consentono di colare in lavoro sicuro e garantire un controllo accurato di tutte le fasi.

Linea Colata Grandi Forme

Colata Centrifuga

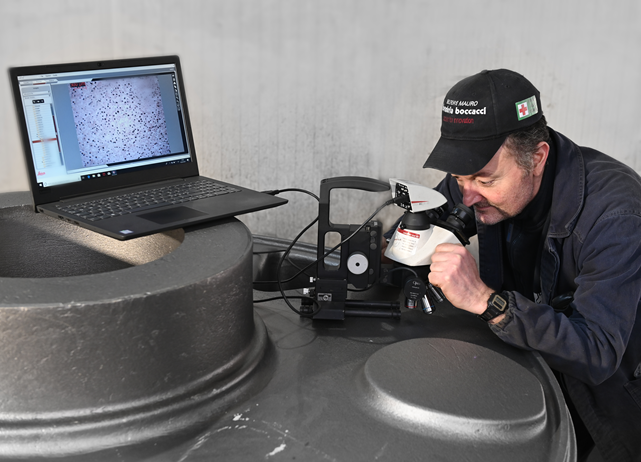

Le conchiglie con geometria ellittica vengono finite e verniciate con un impianto robotizzato.

Linea Colata Centrifuga

L'impianto di distaffatura 8mx8m è ad oggi il più grande esistente in

Europa.

Per la movimentazione delle staffe è servito da un manipolatore

che consente di operare in sicurezza senza danneggiare i pezzi.